Кракен даркнет рынок

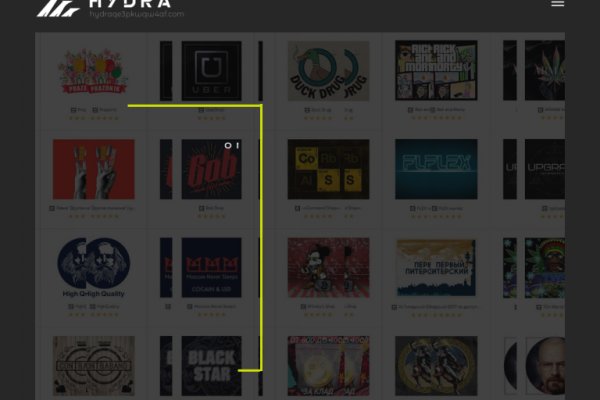

Onion PekarMarket Сервис работает как биржа для покупки и кракен продажи доступов к сайтам (webshells) с возможностью выбора по большому числу параметров. Нет никаких доказательств, что эти деньги были добровольно переданы даркнет-площадками возможно, они были у них украдены, но Мильчаков назвал этих наркоторговцев "настоящими патриотами России". FastProxy дает kraken возможность быстро и безопасно обходить блокировку. Часто задаваемые вопросы Что это за «охлаждающие гелевые амбушюры» используются в Razer Kraken 2019 и Kraken TE? Так что они вполне могут использовать её в своих целях. Onion/ Форум дубликатов зеркало форума 24xbtc424rgg5zah. Ка удалена по притензии роскомнадзора psyco42coib33wfl. Дождаться системного сообщения на виртуальную почту. Для этого перейдите на страницу отзывов и в фильтре справа выберите биржу Kraken. "Форум RuTor запустил серию вебинаров на медицинские темы, в том числе о первой помощи в случаях передозировки, сказал Алексей Лахов из петербургского проекта. Onion сложно, но можно, поэтому часто коммерсанты даркнета заводят новые площадки, не дожидаясь проблем на старых. Полностью на английском. Я приходила и звонила по телефону. Onion 24xbtc обменка, большое количество направлений обмена электронных валют Jabber / xmpp Jabber / xmpp torxmppu5u7amsed. Ore даркнет официально в магазине. Day Ранее известный как, это один из лучших луковых сайтов в даркнете. Переполнена багами! Потом ещё удалял там же грыжу белой линии живота, но это была фигня. Для прохождения среднего уровня необходимо пройти базовый уровень и дополнительно предоставить: справку о вашем роде занятий, удостоверение личности, подтвердить адрес проживания, предоставить фото с документом и надписью Для Kraken текущая дата. А также увеличит дневные лимиты на вывод в криптовалюте до 500000 и в фиате до 100000. Zcashph5mxqjjby2.onion Zcash сайтик криптовалютки, как bitcoin, но со своими причудами. Так же на стороне клиента перед отправкой каждого пакета осуществляется последовательное шифрование для каждого из узлов. Onion Архив Хидденчана архив сайта hiddenchan. Вы можете выбрать лучший даркнет-сайт, который вам подходит, и начать серфинг. Onion The даркнет HUB старый и авторитетный форум на английском языке, обсуждение безопасности и зарубежных топовых торговых площадок *-направленности. Он лучше индексирует. Kraken БОТ Telegram The Hidden Wiki это версия Википедии с самым большим каталогом ссылка onion-ссылок, которые помогут вам исследовать даркнет.

Кракен даркнет рынок - Darknet online

м после продажи сосача мэйлру. Топчик зарубежного дарквеба. Это уникальная особенность вашего города. Вы должны создать учетную запись с реферальным кодом, чтобы активировать вознаграждение. Надоели серые будни? Как завести криптовалюту на Kraken Выбираем монету которую нужно завести на биржу. ЦРУ Основная причина, по которой ВМС США создали Tor, заключалась в том, чтобы помочь информаторам безопасно передавать информацию через Интернет. Как лучше всего вывести бабки оттуда, чтобы не вышли на меня?" - это сообщение корреспондент Би-би-си обнаружил в популярном чате криминальной тематики в Telegram. Каждый прочитавший эту колонку подумает, что растущие тяготы роли нашей команды (меня) превратили нас в сволочей (сволочь). В этом сегменте значительно меньше ресурсов, чем в сети Tor, однако она более безопасна и анонимна, поскольку изначально проектировалась для доступа к скрытым сайтам. Количестово записей в базе 8432 - в основном хлам, но надо сортировать ) (файл упакован в Zip архив, пароль на Excel, размер 648 кб). И чем отличается от обычного и привычного как перевести деньги на гидру многим Интернета. Onion sectum2xsx4y6z66.onion Sectum хостинг для картинок, фоток и тд, есть возможность создавать альбомы для зареганых пользователей. Существует еще один уровень обеспечения безопасности, которым управляете вы,. Чаты недолговечны или доступны для эксклюзивного круга хакеров. Намеренно скрытое интернет-соединение, доступное исключительно через систему прокси-серверов, не отображающееся в поисковых системах и стандартных браузерах. Светлая сторона даркнета - возможность общения для диссидентов. Onion - Fresh Onions, робот-проверяльщик и собиратель. Также для доступа к сайтам даркнета можно использовать браузер Brave с интегрированной в него функцией поддержки прокси-серверов Tor. Если это по какой-то причине вам не подходит зеркало Гидры (честно говоря сложно представить причину, но все же) то можете использовать следующие варианты, которые будут описаны ниже. Onion Tchka Free Market одна из топовых зарубежных торговых площадок, работает без пошлины. На счёт в клинике, на такси и на «нервы полечить если вдруг чего. Кроме того, один раз попав в даркнет, пользователям - по крайней мере на начальных этапах - не требуется специальных навыков для работы в нем. Решений судов, юристы, адвокаты. Если кому-то нужны лишь отдельные инструменты для такой атаки, в даркнете он может приобрести компьютерные вирусы, "червей "троянов" и тому подобное. Р.; услуги по «пробиву сервисы по обналичиванию и отмыванию денежных средств (чаще всего преступных) за процент; отрисовка фальшивых документов, в том числе медицинских справок; покупка и продажа анонимных прокси-серверов; поиск сотрудников и инсайдеров.

DuckDuckGo крупнейшая поисковая система в даркнете, которая не использует трекеры и не собирает ваши личные данные. Торговля фьючерсами на Kraken Торговля фьючерсами вынесена на домен второго уровня и находится по адресу: m/ Зайти на платформу фьючерсов можно с помощью текущего аккаунта Kraken, но при условии, что у вас пройден средний уровень верификации. С появлением в середине 2010-х онлайн-покупок наркотиков люди, покупающие наркотики в России, делают это через Даркнет. Нет. Пока не установлено, каким образом наркотики попадали на оккупированную территорию Украины, но сеть, вероятно, работает благодаря помощи российских солдат или небоевого состава, говорится в материале. Она узнает адрес предыдущего узла и следующего, после чего отправляет данные ему. Простота, удобство, возможность выбора гарантов и фокус на анонимности и безопасности их фишка. Мы предоставляем самую актуальную информацию о рынке криптовалют, майнинге и технологии блокчейн. Они потратили деньги на снаряжение и бронежилеты. Это киоск в твоем дворе, где нет сигорет https omg-market. В даркнете другое дело: на выбор есть «Флибуста» и «Словесный Богатырь». По статье 228231 УК РФ штраф до 1 млн рублей и лишение свободы на срок до 10 лет. На этих этапах операции измеряются в сотнях миллионах долларов США? Сгенерировать и ввести уникальный пароль более 8-ми специальных символов, букв и цифр. Биржи. В отчете TRM Labs, говорится, что KillNet, которая использовала криптовалюты на сумму 280 тыс. Как и Hydra, многие из этих площадок продолжили традицию включения информации о снижении вреда от наркотиков для покупателей наркотиков. Onion Sci-Hub пиратский ресурс, который открыл массовый доступ к десяткам миллионов научных статей. Если все настроено правильно, вы увидите вот такое сообщение: Инструкцию по настройке максимальной анонимности в браузере Tor можно посмотреть здесь. В этом плане Даркнет оказался столь же адаптивным, как и торговля "оффлайн". А на англоязычный рынок Даркнета приходится менее 10 продаж. Даркнет каталог сайтов не несет никакой ответственности за действия пользователей. В 2013 сервис Kraken первым успешно прошёл этапы криптографического аудита, что стало значимым событием в формирующейся среде криптовалютных трейдеров. После этого биржа Binance заверила, что пользователи из РФ могут вывести средства со своих кошельков. За активность на форуме начисляют кредиты, которые можно поменять на биткоины. На уровне Intermediate система запросит петербург информацию о роде занятий пользователя, копию документа, удостоверяющего личность и подтверждение резидентства? Возвращаясь к рассмотрению даркнет-маркета в его обычном проявлении мы упустили один важный нюанс, связанный с покупкой товара. Onion Продажа сайтов и обменников в TOR Изготовление и продажа сайтов и обменников в сети TOR. В одиночестве нет ничего плохого: когда рядом нет. Подробнее Вариант. Поисковик Ahmia отличается тем, что он доступен как в даркнете, так и в клирнете. Стейкинг находится в меню Staking. По заявлению журналистов, одна из платформ была связана с хакерской группировкой KillNet, которая, в свою очередь, связана с Кремлем. Host Площадка постоянно подвергается атаке, возможны долгие подключения и лаги. СпецпІдроздІЛ «kraken» 56 742 subscribers Офіційні представники підрозділу: @natsionalKharkiv @chilli_1654 View in Telegram Preview channel If you have Telegram, you can view and join. Думаем, вы уже догадались, какого уровня. Официально компания была открыта года в Сан-Франциско, публичное бета-тестирование торговой площадки началось в мае 2013-го года, а в сентябре биржа уже была открыта для широкого круга трейдеров. Onion/ Bazaar.0 торговая площадка, мультиязычная. Ввод средств на Kraken Пополнить счет не платформе не составит труда. Следующая кнопка на kraken сайт onion это сообщения. История посещений, действий и просмотров не отслеживается, сам же пользователь почти постоянно может оставаться анонимом. Onion CryptoParty еще один безопасный jabber сервер в торчике Борды/Чаны Борды/Чаны nullchan7msxi257.onion Нульчан Это блять Нульчан! Достойный сервис для свободного и защищенного веб-сёрфинга, сокрытия местоположения и доступа к ограниченным региональными запретами сайтам.